本記事は旧HPから移植してリニューアルしています。

概要

4代目と5代目は同時に制作。

制作過程は記録していなかったので、その後のメンテ&改造記録

4代目/5代目は私単独での設計・制作ではなく、水飴氏、ポチ氏、他サポート数名で行っています。

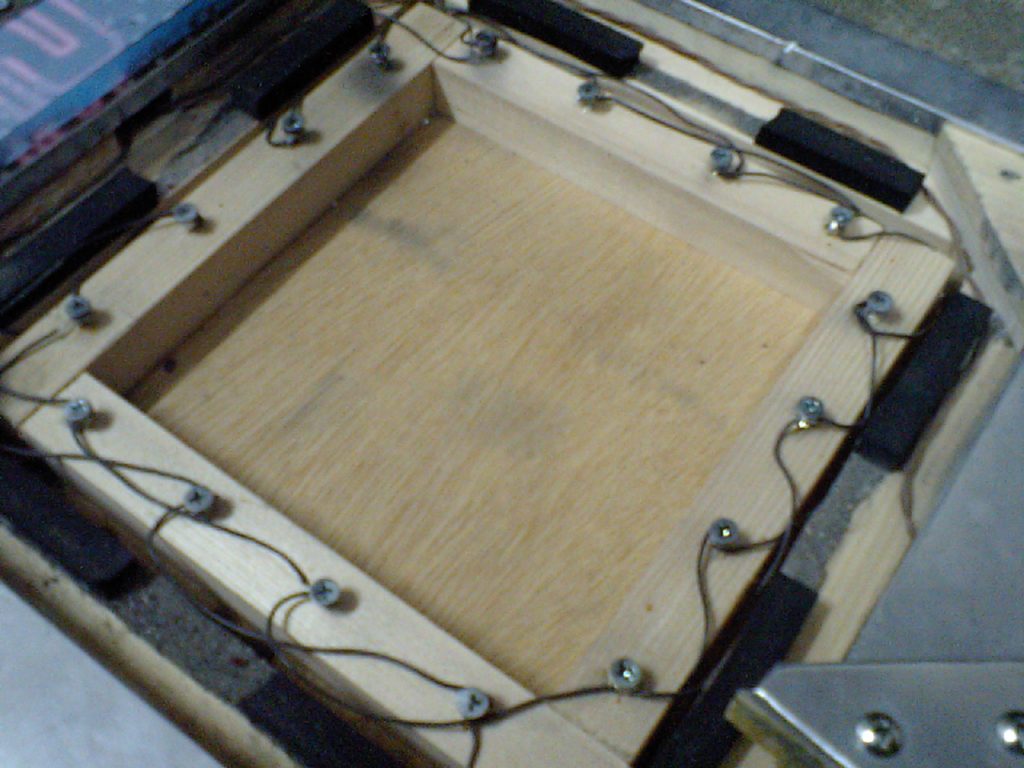

パネルセンサ:機械接点式Ver1

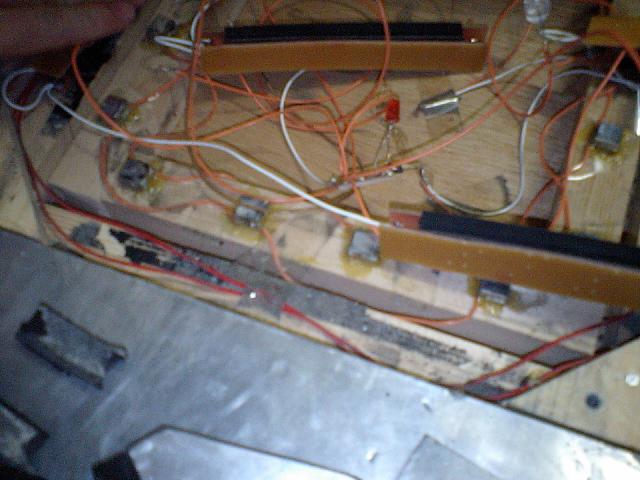

当初の仕組みは初代と同じく、木ねじとアルミ板を使った機械接点。要はただのスイッチ。

木ねじ接点を交互に配置することで、パネル側のアルミ板が触れることで隣り合う接点と導通してONになります。

木ねじの締め具合で高さを合わせて、配線を巻きつけ、無理やり半田づけしてます。

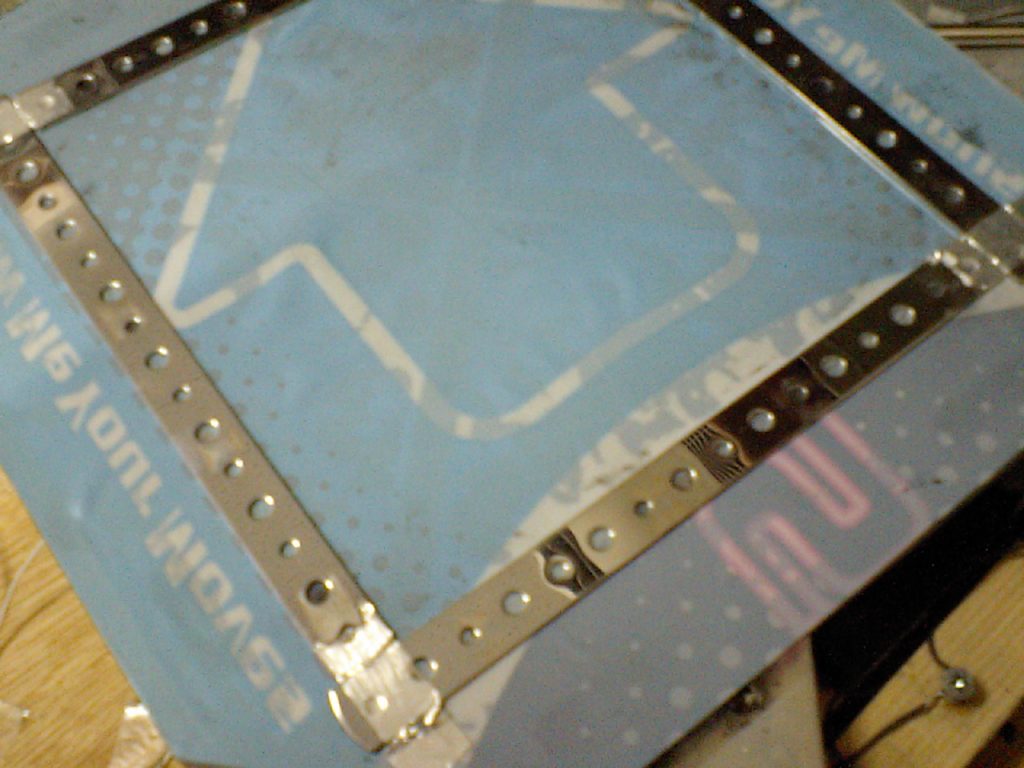

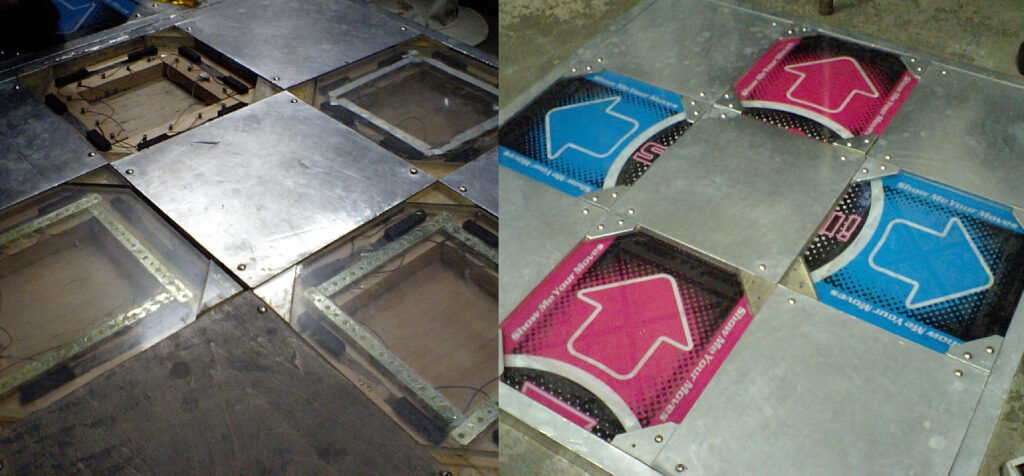

パネル側は1mmのアルミ板

流石に大人の体重で飛び跳ねられると耐えられるはずもなく、アクリル板にピッタリ貼っていても浮いてきます

なお、パネルの装飾は家庭用アケコンの”マット”を切って、アクリル板の裏側に「透明の両面テープ」で貼り付けています。

この方式は単純構造ゆえに実装も非常に簡単ですが、木ねじ・アルミ板の変形・損耗と、耐久面で問題がありました。

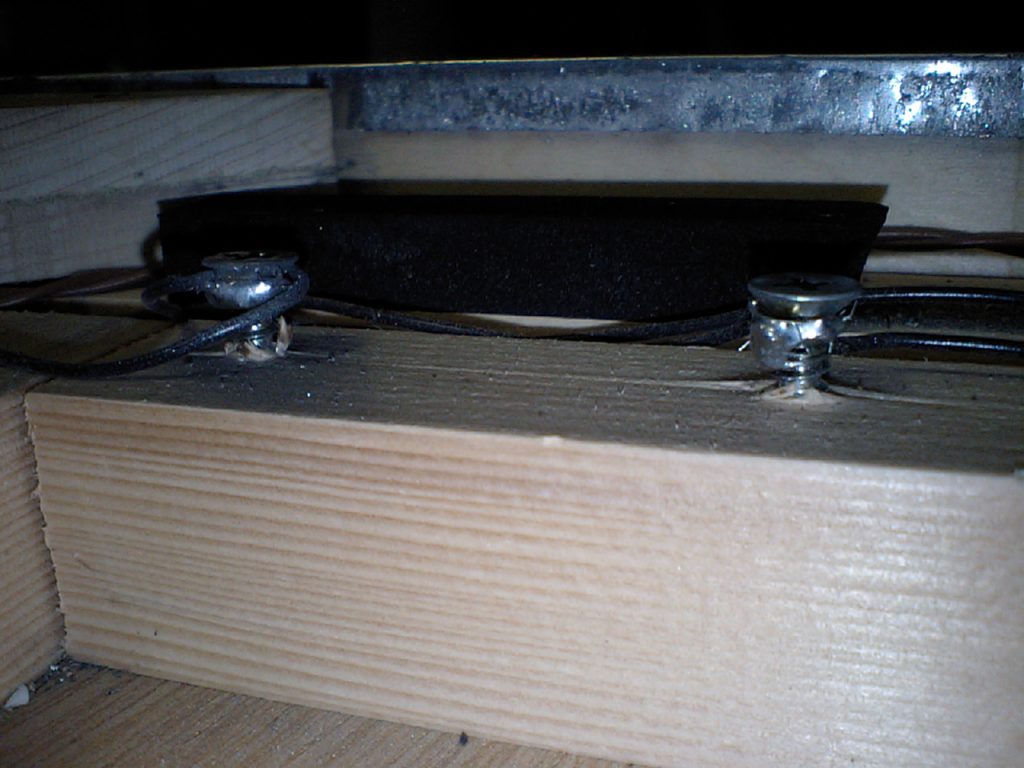

パネルセンサ:機械接点式Ver2

耐久面の対策として考えられたのが、

・木ねじ → アルミ角材(削り出し)

・アルミ板 → クロムステン板

への変更でした。

アルミ角材は9x9mmのものを高さ7mmになるようにフライスで削り、その中に配線用の穴を開けています。

面で支えることで、接点の耐久性を上げ、パネル側も硬い金属にすることで変形の対策としています。

耐久面はかなり改善されましたが、機械接点方式では「静電気」の問題が深刻でした。

アクリル板はプラスに帯電しやすく、靴などのゴムはマイナスに帯電しやすいので相性が悪いです。

帯電している所に接点が近付けば、静電気によってマイコンの入力ポートに過電圧がかかってかリセットされる事態(USBジョイパッドが一定時間外れる)が多発していました。

(何度もリセットしてよく壊れなかったな、と)

パネルセンサ:静電容量式

静電気対策として考え出されたのが、パネルセンサの静電容量スイッチ化でした。

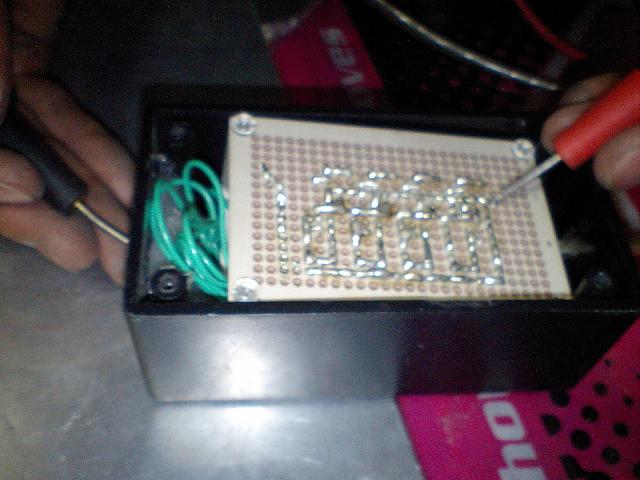

CV変換(容量->電圧)回路と、金属板とスポンジゴム挟んだ簡易的なコンデンサを作ります。

金属板の距離が変わると静電容量が変わることから、それをスイッチとする訳です。

センサの制作

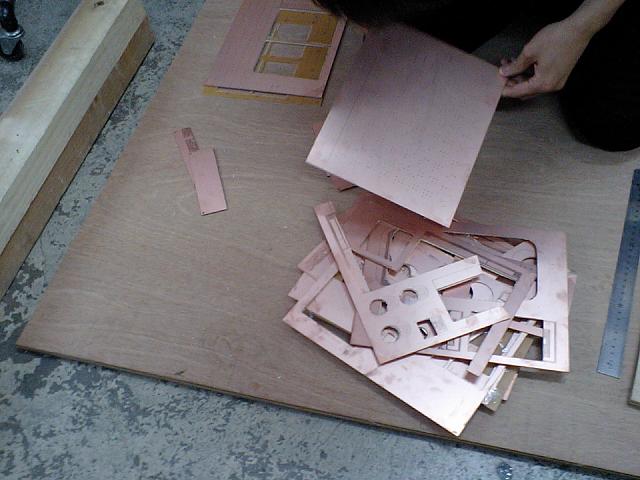

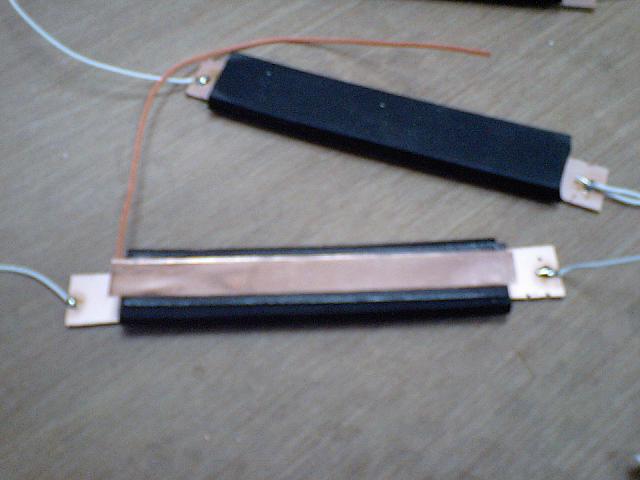

まずは、センサの上下の金属板となる廃基板を再利用して切っていきます。

廃基板は基板加工機によって回路基板を作る際に余った銅張基板のことです。

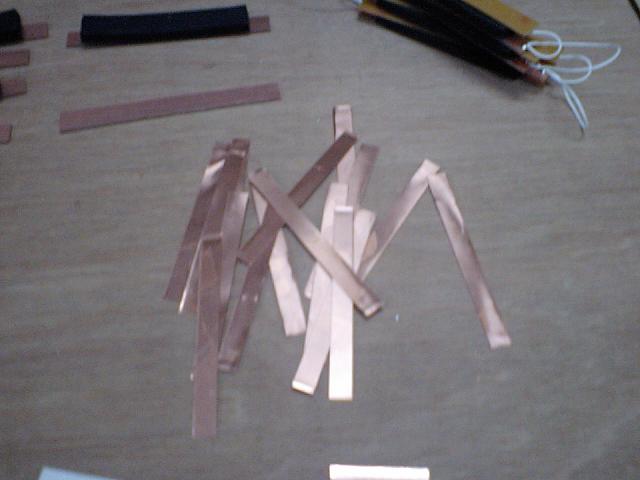

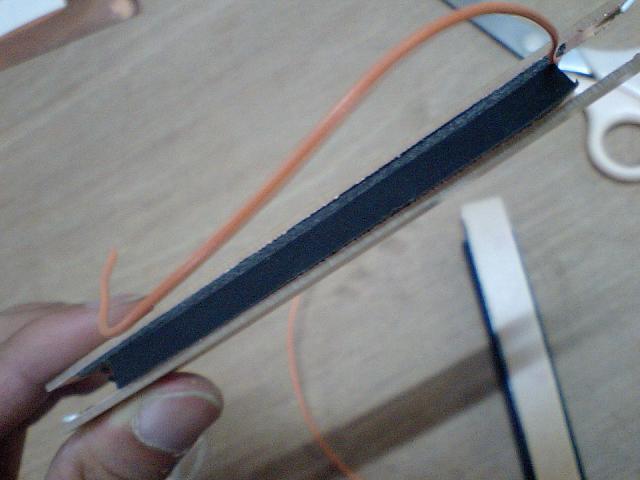

さらに、間に挟む銅板を切っていきます。

間に金属板を挟むことで、縦に積み重ねる形となって容量変化を稼ぐ寸法です。

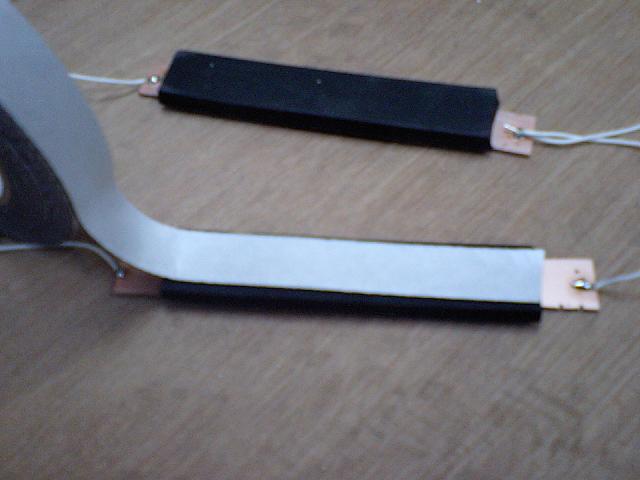

切り終わった銅板にマイコンへの接続線を半田付けしていきます。

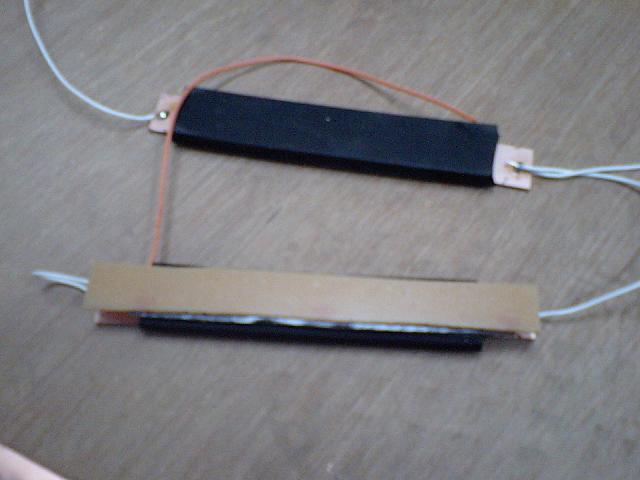

切った基盤に半田付け接続とスポンジゴムの貼り付け

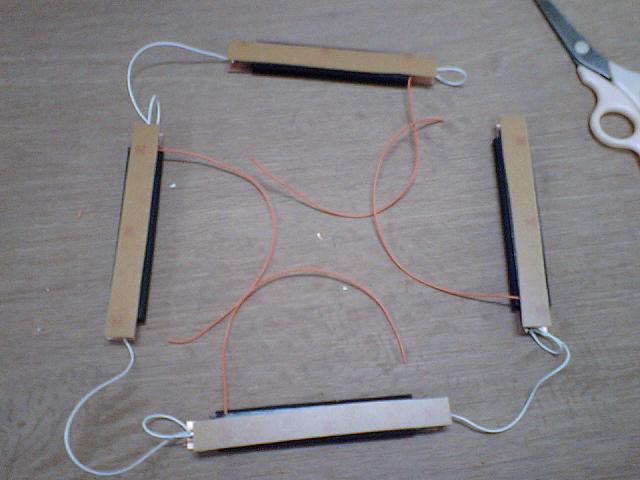

4隅分でこのような感じになります

センサを組み立てていきます。

上記で既にスポンジゴムを貼ってましたが、4つ繋がってる「底」側にスポンジゴムを貼り、その上に両面テープを貼り付けます。

銅板を貼り付けて、さらに両面テープを被せて、基板を貼り付け

同様に残りつも仕上げます。

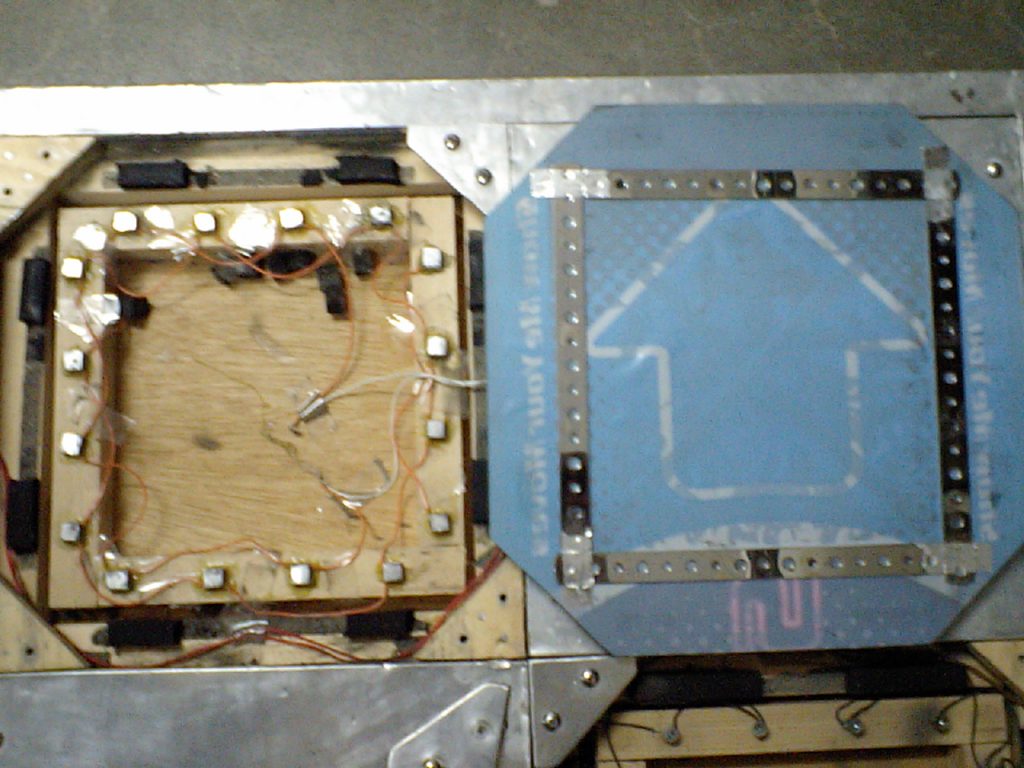

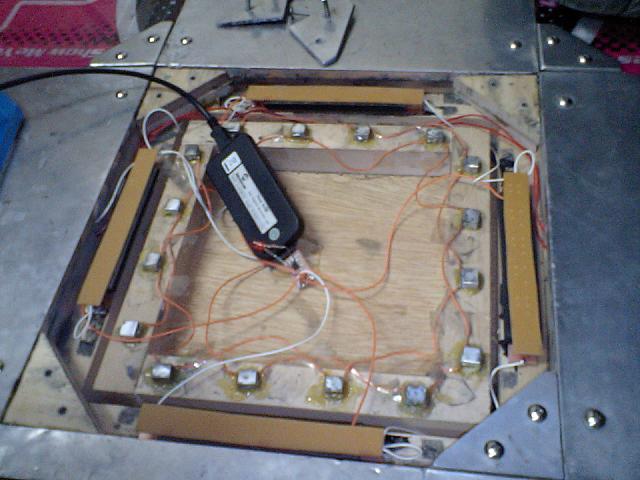

実装

出来上がったセンサを本体アケコンに組み込んでいきます。

元々あった金属接点が邪魔だったのですが、ガッチガチにくっつけてしまって外せないので、元々スポンジゴムが合った場所に設置しています。

センサ制御のマイコンに配線して書き込み。

残りの3パネルも同様に設置していきます。

センサの変更により、信号の伝達が機械接点(スイッチ)からH/L信号に変わるので信号線と制御回路の仕様変更

あとは、ソフト側で感度調整をして完成です。

残念ながら当時ソフト側に私は絡んでいなかったので詳細は不明です。

プログラムの改良と調整に大分時間がかかりましたが最終的にはかなり良かったと思います。

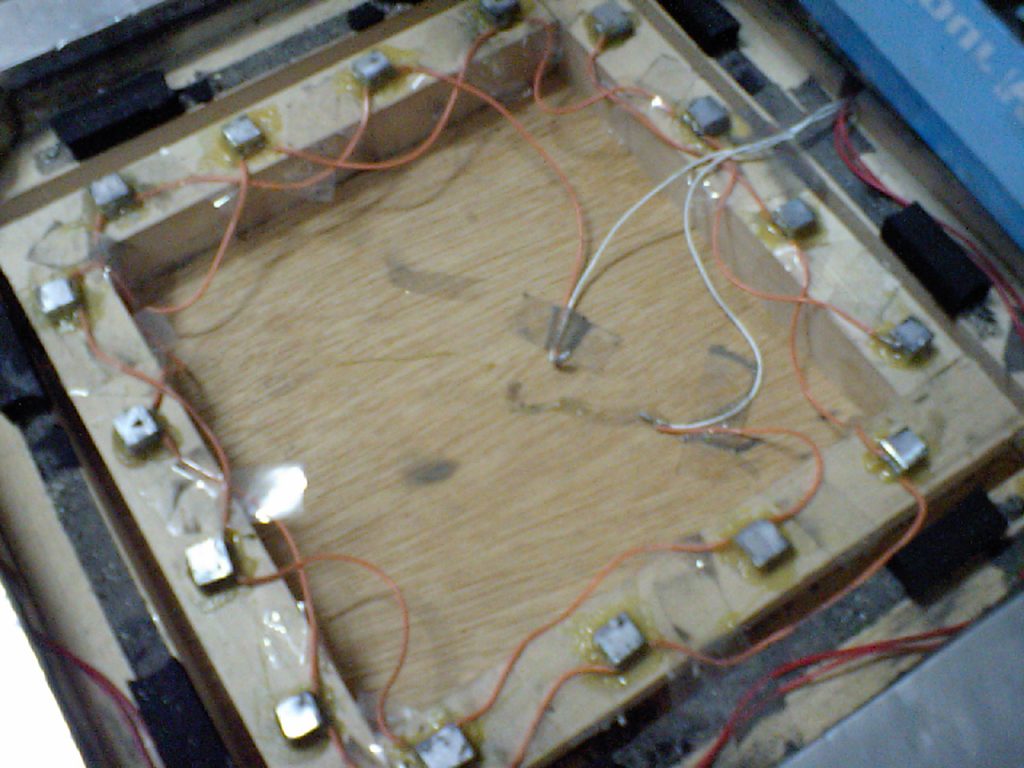

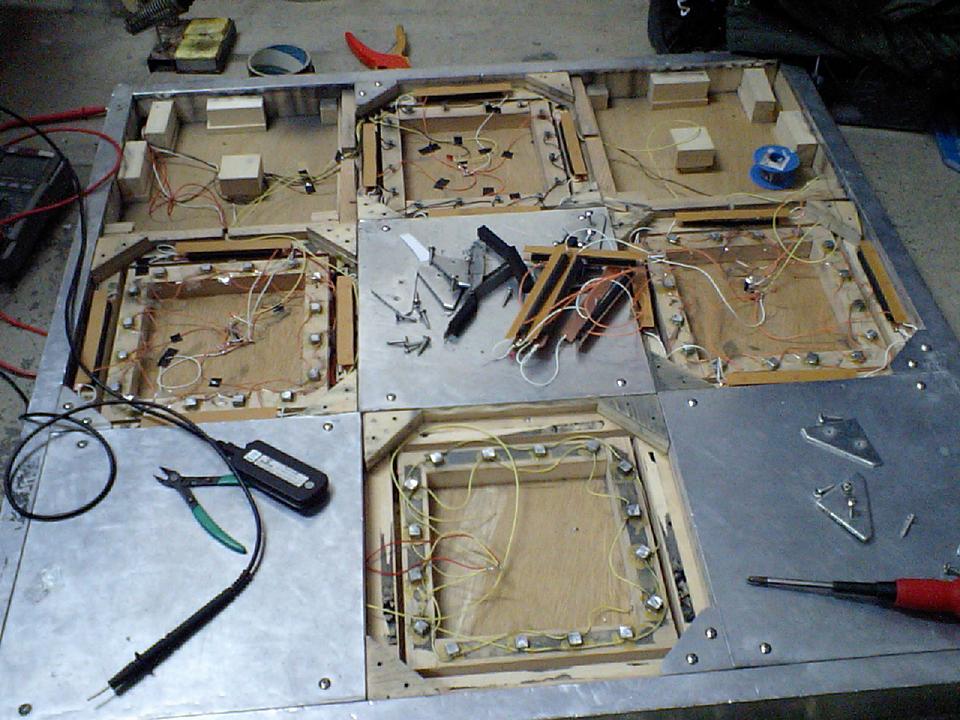

パネル照明追加

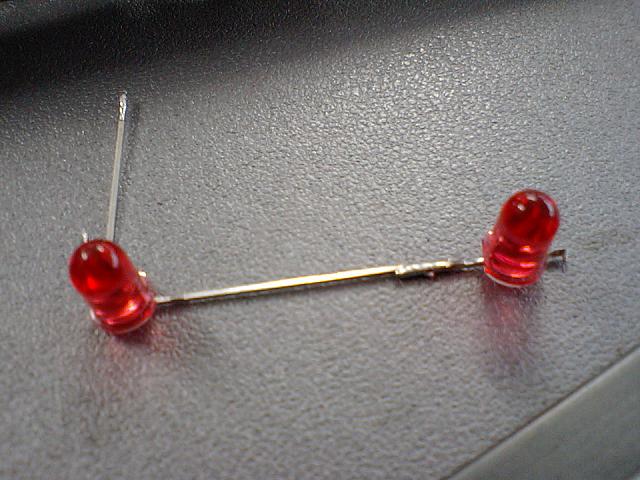

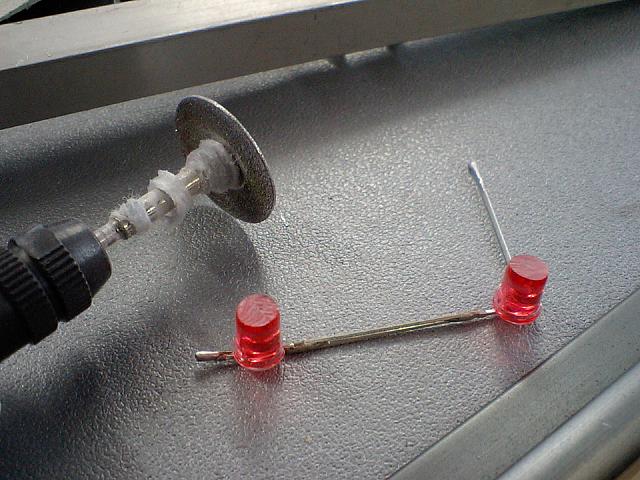

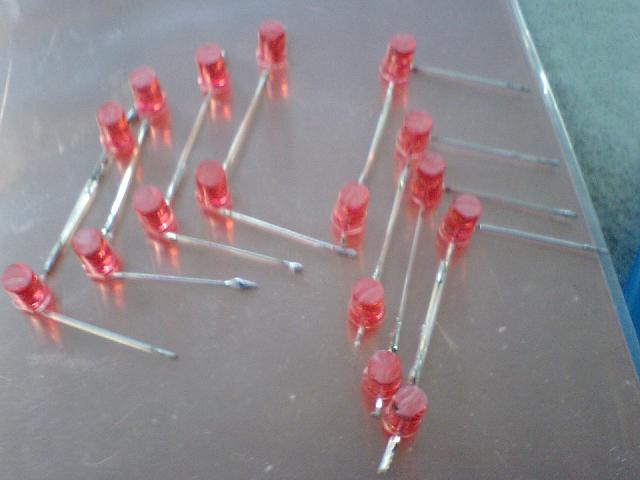

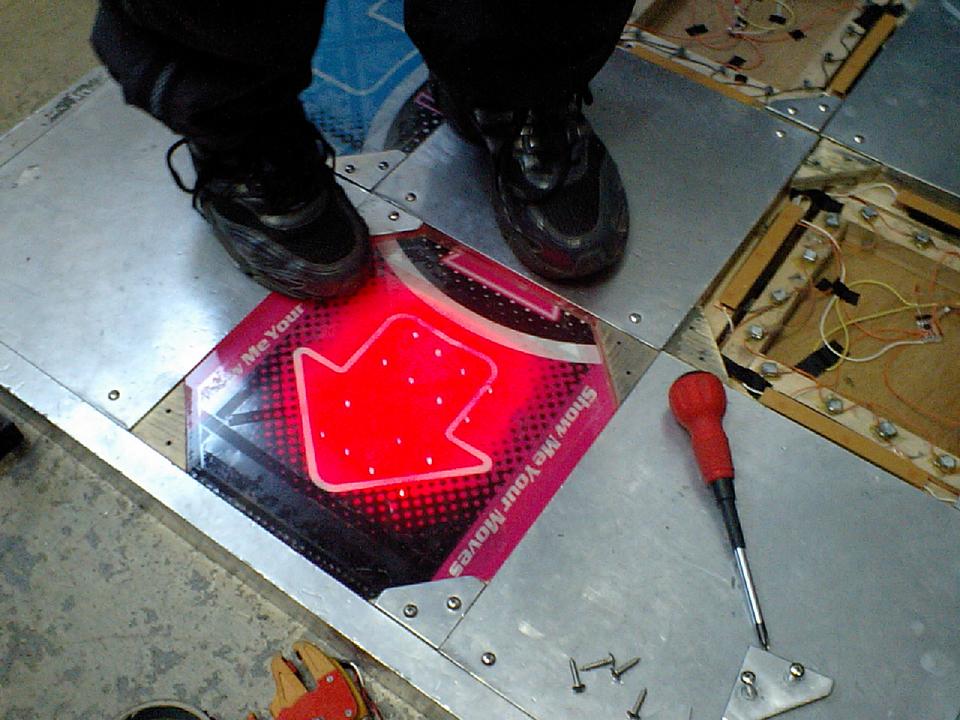

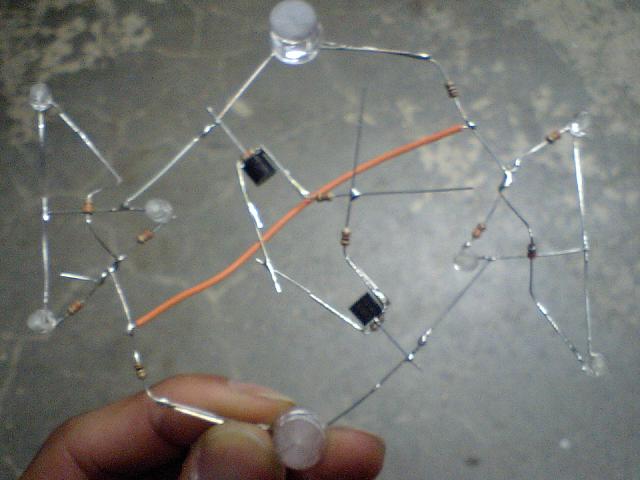

LEDの頭を削ることで光を拡散させ、満遍なくパネルを光らせようとする寸法。

1パネル分で赤LED16個

実装するとこんな感じ

こっちは青色の方

配線がもはや汚いを通り越して芸術的

4代目/5代目が使われている動画

アクリル板の保護紙が付いているので初期仕様で多分5代目完成直後

日付的に多分ここでVer2改造後

日付的にここから静電容量センサ化